La scierie de Seikku a été fondée par Fredrik Wilhelm Rosenlew avec un associé anglais, après avoir constaté que la scierie d'Isosanna à Pori était devenue trop petite et obsolète. Homme d'affaires aguerri, Rosenlew avait décelé un vrai potentiel et l'activité de la scierie de Seikku a ainsi démarré sur les chapeaux de roue.

Au cours de sa première année complète d'exploitation, la scierie à vapeur a produit 25 000 stères de bois. Il s'agissait d'un travail éprouvant qui nécessitait une importante main-d'œuvre pour faire tourner l'usine et acheminer les grumes. Après plusieurs extensions, la plus grande scierie de Finlande comptait pas moins de 750 ouvriers en 1914, contre environ 200 à ses débuts.

Aujourd'hui, avec plus de 400 000 stères de bois d'épicéa produit par an, il s'agit de la plus grande scierie d'UPM Timber. En plus de ses 80 salariés, elle emploie une quarantaine de sous-traitants.

« L'efficacité moderne repose sur l'automatisation. Par exemple, les grumes sont analysées aux rayons X et le tri est effectué mécaniquement », explique Timo Lehtinen, Directeur de la scierie de Seikku.

Utilisation efficace des matières premières

Lorsque la scierie de Seikku a été créée, la technologie la plus avancée consistait en une scie à double cadre fonctionnant à la vapeur.

Rosenlew souhaitait que sa scierie « serve de modèle aux autres ».

En 1882, elle est ainsi devenue le deuxième site industriel de Finlande à être équipé d'un éclairage électrique. Au début du XXe siècle, le condensat des chaudières à vapeur était dirigé vers le bassin à grumes, permettant de scier le bois débarrassé de la glace, même en hiver.

Les moteurs électriques ont été introduits en 1913. À peu près à la même époque, les sous-produits de la scierie tels que l'écorce, les copeaux de bois et la sciure ont commencé à être utilisés comme matières premières dans les nouvelles usines de fabrication de carton et de pâte à papier. Les déchets de bois servaient à alimenter la centrale électrique d'Aittaluoto, tandis que dans les années 1920, la chaîne de transformation fournissait également des matières premières à une usine qui produisait notamment des sacs et des sachets en papier kraft.

Malgré la fermeture des autres usines aux alentours, la scierie est restée en activité. Aujourd'hui, le convoyeur achemine l'écorce et les copeaux vers la centrale électrique de Pori, et les sous-produits génèrent deux fois plus d'énergie que ce dont la scierie de Seikku a besoin pour sécher le bois, par exemple. Les copeaux de bois sont utilisés par les papeteries d'UPM, à Rauma.

Sport, musique et gastronomie

Dès ses débuts, la scierie de Seikku a misé sur le sport et la musique pour créer un esprit de convivialité. Les ouvriers de la nouvelle et de l'ancienne scierie ont pu s'affronter lors de courses de bateaux au cap d'Yyteri. Leurs incroyables équipages ont même participé à des festivals folkloriques, et un club de gymnastique a été créé.

Le théâtre, le chant et les instruments de musique avaient également leur place à la scierie. Après de rudes journées de travail de 12 heures, il arrivait que les chanteurs s'endorment pendant les répétitions, et la Sawmill Temperance Society fondée en 1874 a fini par s'éteindre au bout de quelques années. Leurs ensembles musicaux ont néanmoins acquis une reconnaissance nationale et se sont produits en Suède jusqu'au début du XXe siècle. Cette initiative a pris fin en 1917, lorsque les aspirations de la direction et des ouvriers ont divergé.

Encore organisé aujourd'hui, le festival du corégone est un événement initialement réservé à la direction de la scierie pour marquer la fin de la saison de pêche. La tradition est née dès sa première année d'exploitation et n'a été manquée qu'une douzaine de fois. En 1963, un scandale a éclaté lorsque le festival a été menacé d'annulation en raison des coûts qu'il représentait. Depuis, le personnel est invité à se joindre aux festivités et l'événement est désormais ouvert à tous les salariés aux côtés de la direction.

Des tâches pénibles déléguées aux machines

En 1939, la scierie d'Isosanna a été fermée et la production a été concentrée à Seikku, avec une chaîne de sciage modernisée. Très vite, toutes les activités de sciage de Rosenlew ont été centralisées à Seikku. Après la guerre, la scierie a exporté du bois à titre d'indemnités de guerre vers l'Union soviétique jusqu'en 1949. En 1951, de petites locomotives diesel ont été introduites pour tirer les lourds wagons chargés de bois, qui étaient jusqu'alors déplacés manuellement sur les rails.

Le chargement des bateaux à Reposaari et le transport par barge sur le fleuve Kokemäenjoki ont pris fin en 1957, lorsqu'un hangar de stockage a été construit à Mäntyluoto, permettant de transporter le bois par camion.

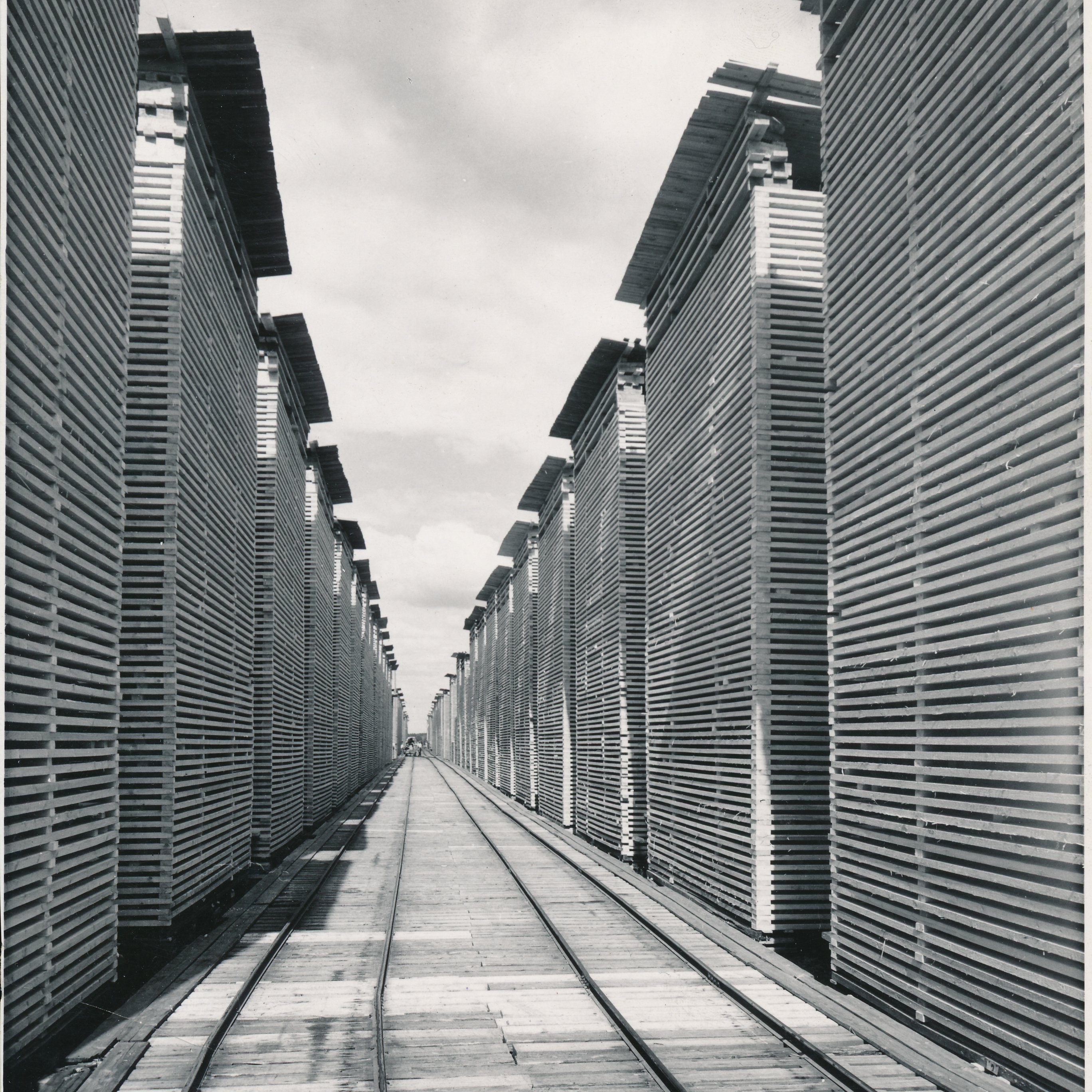

La scierie de Seikku était connue pour ses chantiers remplis de vapeur, où le bois chargé par les bûcherons et les ouvriers de l'usine était séché en piles. Le séchage artificiel a été introduit en 1966, puis le paysage a été définitivement transformé en 1972 lorsque toutes les marchandises ont commencé à être séchées artificiellement et conditionnées en paquets sur des chariots élévateurs.

Les années 1960 et 1970 ont été marquées par l'innovation technologique. Après 90 ans d'exploitation forestière, la scierie est passée au transport terrestre en 1967. Une trieuse de grumes a remplacé le triage manuel dans l'eau, et l'usine s'est dotée d'un engin de 25 tonnes capable de décharger les grumes d'une voiture ou d'un wagon en une seule fois.

Au début des années 1970, l'extrémité avale de la scierie a été modernisée et une méthode de conditionnement mécanisé a été introduite. Au milieu de la décennie, la chaîne principale de la scierie a été rénovée et équipée d'un broyeur et de scies à ruban. En parallèle, de nombreuses méthodes traditionnelles, dont le chargement manuel, ont été supprimées.

En janvier 1975, le fleuve Kokemäenjoki a débordé et la scierie de Seikku a subi d'importants dégâts, qui ont même été constatés par le président finlandais Urho Kekkonen. À la suite de l'inondation, une digue a été construite à Aittaluoto.

UPM investit massivement

La scierie de Seikku a appartenu au conglomérat Rosenlew jusqu'en 1988, date à laquelle Rosenlew a fusionné avec Rauma-Repola. À partir de 1991, elle a été reprise par Yhtyneet Sahat Oy, avant de finalement rejoindre le groupe UPM Kymmene en 1996.

Au cours des vingt dernières années, la scierie a été entièrement rénovée. Outre la nouvelle chaîne de sciage, la chaîne de tri des grumes a notamment été portée à 200 mètres par minute en 2015, et sa capacité peut désormais supporter d'importants agrandissements. Les 8,5 millions d'euros investis dans les travaux comprenaient l'introduction d'équipements de tri à rayons X.

Dans les années 2010, le système de tri et de nivellement du bois frais a également été modernisé et automatisé. Une autre étape importante a été la rénovation de la chaîne de séchage achevée en 2019, qui a permis d'atteindre une efficacité inégalée.

« Cette chaîne de sciage dernier cri est la plus efficace d'UPM, ce dont nous pouvons être fiers », déclare Timo Lehtinen.

Des produits de plus en plus personnalisés pour différents marchés

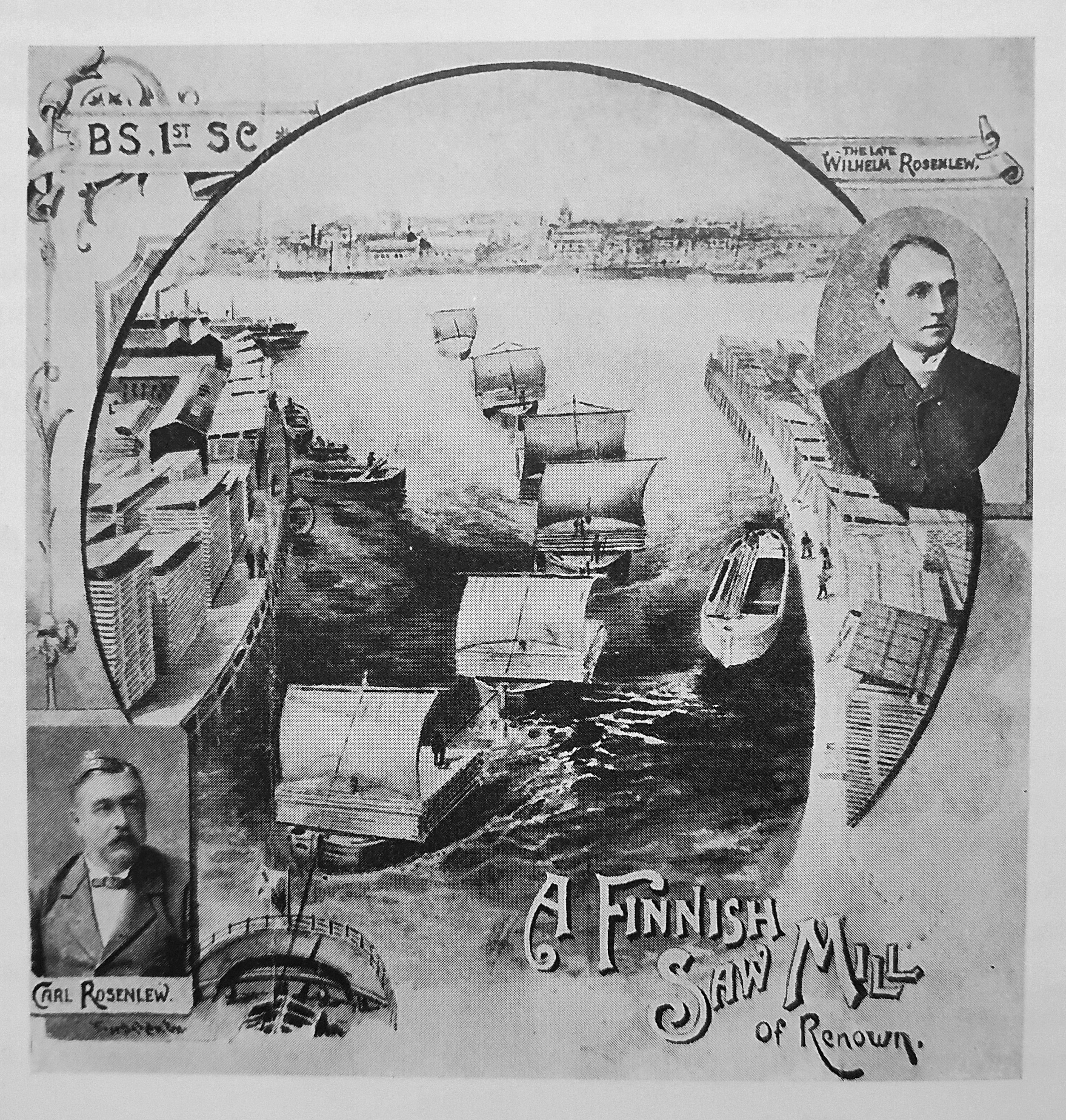

À une époque, l'entreprise de Rosenlew était également spécialisée dans la construction et la distribution de bateaux, et acheminait donc du bois à l'étranger. Au début, les trois quarts de la production étaient exportés vers l'Angleterre, jusqu'à ce qu'une plus grande diversification apparaisse dans les années 1910, notamment vers les Pays-Bas et l'Allemagne.

Photo : publicité pour la scierie de Seikku à la fin du XIXe siècle.

Aujourd'hui, 80 % de la production de la scierie de Seikku est exportée vers l'Europe, notamment en France et en Allemagne, mais aussi vers le Japon, la Chine et l'Arabie Saoudite. À l'échelle nationale, le bois d'épicéa de Seikku est utilisé pour la construction de maisons et la fabrication de moulages.

« Les tailles étaient autrefois davantage standardisées. Aujourd'hui, nous fabriquons plus de 500 produits avec des épaisseurs, des largeurs et des longueurs différentes. Les exigences de qualité ainsi que les besoins des clients n'ont cessé d'évoluer, et nous avons fait en sorte d'y répondre », explique Timo Lehtinen.

L'histoire de la scierie de Seikku témoigne du développement de l'industrie du sciage en Finlande et des efforts déployés pour exploiter au mieux ses précieuses ressources en bois. Cette belle histoire promet de se poursuivre à l'avenir.

Texte: Anu Ritvanen

Images: UPM, Satakunta Museum