Seikku製材工場は、Fredrik Wilhelm Rosenlewが英国人のパートナーとともに設立しました。ポリにあるRosenlewのIsosanna製材工場が、手狭で古くなったためです。経験豊富なビジネスマンであるRosenlewは好景気の到来を察知しており、Seikku製材工場は好調なスタートを切ることができました。

操業開始後の最初の1年間に、この蒸気式製材工場は25,000立法メートルの木材を生産しました。その作業は身体的にきつく、工場と丸太運搬の両方で集中的な労働が必要でした。何度かの拡張を経て、フィンランド最大の製材工場となったSeikku製材工場の従業員数は、当初の約200人から、1914年には750人に増えました。

現在は、年間400,000立法メートルのスプルース材を生産しUPM Timberで最大の製材工場となっています。従業員80人の他に、約40人の請負業者を採用しています。

「現代の効率性の基盤は自動化です。例えば、丸太はX線で分析され、機械によって分類されます」と、Seikku製材工場ディレクターであるTimo Lehtinenは述べています。

原材料の効率的な利用

Seikku製材工場の設立当時、最新の技術は蒸気を動力とする2枚鋸でした。

「この製材工場を他の製材工場のモデルとなる工場にしよう」とRosenlewは言いました。

同工場は、1882年にフィンランドで2番目に電灯を設置した工場となりました。1900年に入ると、蒸気ボイラーの凝縮水が丸太の貯木池に引き入れられ、冬でも氷結していない丸太を製材することが可能になりました。

電動機は1913年に導入されました。同じ頃、樹皮、ウッドチップ、おがくずなどの製材工場の副産物が、新築されたパルプ工場の原材料として使用されるようになりました。廃材はAittaluoto発電所で使用され、1920年代には、その加工チェーンが、特にクラフト紙を使用する袋工場にも利益をもたらしました。

周囲の工場は閉鎖されましたが、この製材工場は存続しました。現在、樹皮とチップはコンベヤーで発電所に運び込まれ、例えばSeikku製材工場で木材を乾燥させるのに必要な量の2倍のエネルギーを生み出しています。ウッドチップは、UPM Rauma製紙工場で使用されています。

スポーツや音楽から豪華な食卓まで

Seikku製材工場の設立当初は、スポーツや音楽が一体感を生み出していました。新入従業員と古参の従業員が、Yyteriでのボートレースで競い合いました。ハンサムなボートクルーは、地元のフェスティバルでも活躍しました。また、工場に体操クラブも創設されました。

さらに、演劇、歌唱、楽器演奏が行われました。激務がたたり、連日12時間働いた歌い手がリハーサル中に眠ってしまうこともありました。また、1874年に創設された製材工場禁酒会(Sawmill Temperance Society)は、2年もたたずに解散しました。アンサンブルは全国的な認知度を獲得し、1900年頃までスウェーデンで公演を行っていました。この活動は、雇用主と従業員の熱意に差が出るようになった1917年に終了しました。

今日でもまだ開催されているホワイトフィッシュ・フェスティバル(Whitefish Festival)は、もともと漁期の終わりに製材所管理のために開催された特別なイベントです。このイベントは、Seikku製材工場操業初年度に始まり、開催されなかったことは10回程度しかありません。1963年、コスト上の懸念からパーティーを中止しようとする動きが起こり、物議をかもしました。それ以来、経営陣に加えて従業員がパーティーに招待されるようになり、現在では工場の全従業員のためにパーティーが開かれています。

重労働が機械に移行

1939年にIsosanna製材工場が閉鎖され、生産体制は、製材ラインが近代化されているSeikku製材工場に集約されました。程なくして、Rosenlewのすべての製材事業がSeikku工場に一元化されました。戦後の1949年まで、工場はソ連に戦争賠償金として木材を輸出しました。1951年、小型のディーゼル機関車が重い木材貨車の移動に使用されるようになりました。それまでは、レール上を人力で移動させていました。

Reposaariでの船積みやコケマエン川でのはしけ輸送は、1957年に終了しました。Mäntyluotoに貯蔵庫が建設され、木材はトラックで運搬されています。

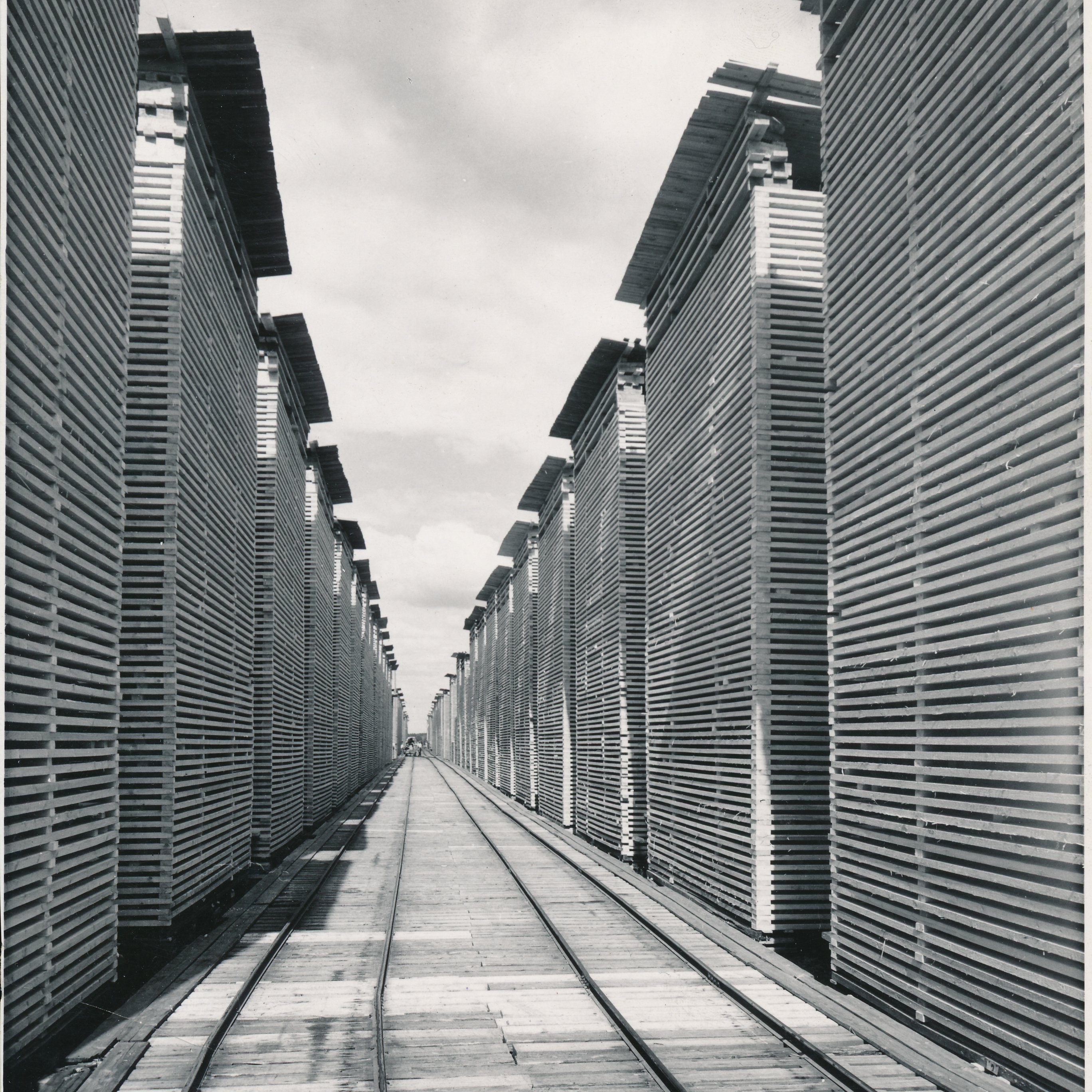

Seikku製材工場は、伐採人や製材業者が積み重ねた木材を乾燥させているため、蒸し暑い材木置き場としてよく知られていました。人工乾燥は1966年に始まり、すべての商品が人工乾燥され、フォークリフトパッケージに置き換えられた1972年には、現在のような景観に変わりました。

1960年代と1970年代は、技術革新の時代でした。伐採した木材の搬出開始から90年後の1967年、内陸輸送に転換しました。それまで人力で行っていた水中での選別作業をログソーターに置き換え、新しい25トンリーチャーで1回持ち上げるだけで車両や貨車から丸太を荷降ろしできるようになりました。

1970年代初頭には、工場の下流工程が近代化され、梱包が機械化されました。1970年代半ばには、主要ラインが刷新され、粉砕機と帯鋸が追加されました。同時期に、人力による荷積みなどの多くの従来型の作業が廃止されました。

1975年1月、コケマエン川が氾濫し、Seikku製材工場は甚大な被害を受けました。Urho Kekkonen大統領も査察に訪れました。この洪水の後、Aittaluotoに堤防が建設されました。

UPMの多額の投資

Seikku製材工場は、1988年までは複合企業Rosenlewが所有していましが、Rosenlewは1988年にRauma-Repolaと合併しました。1991年、Seikku工場はYhtyneet Sahat Oyの一部となり、1996年にはUPM Kymmene Groupの一部となりました。

ここ20年の間に、Seikku製材工場は完全に刷新されました。新しい製材ラインに加え、例えば、2015年には、丸太選別ラインが1分間あたり200メートルまで増強されました。その生産能力は、大幅な拡大にも対処できます。850万ユーロの投資には、選別用のX線機器の導入も含まれています。

2010年代には、細心の選別システムやレベリングシステムもアップグレードされ、自動化されました。もう一つの重要な節目は、2019年に完了した乾燥工場の刷新により、効率性を一段と高めたことです。

「製材ラインは最新式であり、UPMで最も効率的な製材工場です。これは誇れることです」とTimo Lehtinenは述べています。

さまざまな市場向けにますますカスタマイズされた製品

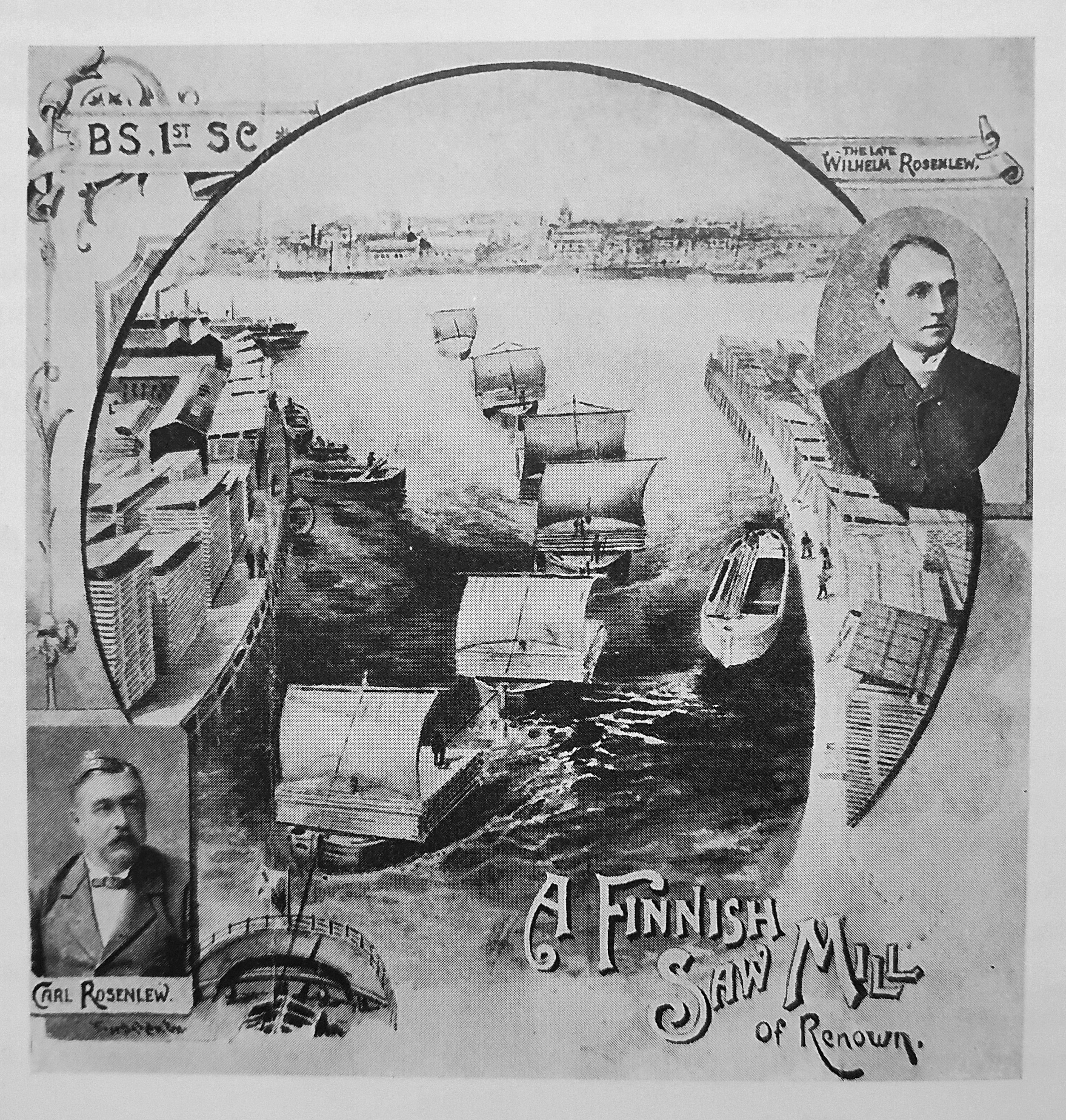

かつてRosenlew社は造船業者であると同時にサプライヤーでもあったため、木材を海外に輸送するのは当然のことでした。当初、製品の4分の3はイギリスに輸出されましたが、その後1910年代には、特にオランダやドイツに輸出が振り分けられました。

写真:19世紀末のSeikku製材工場の広告

現在、Seikku製材工場の製品の80%が輸出されています。輸出先は、ヨーロッパ(特にフランスとドイツ)、日本、中国、サウジアラビアなど、広範囲にわたります。国内では、Seikkuのスプルース材は住宅建設業者や成形型メーカーに使用されています。

「かつては、多くがスタンダードサイズでした。今では、厚さ、幅、長さが異なる500種類以上の製品を生産しています。品質に対する要求は、お客様の期待と同様に常に高まっており、私たちはそれに応えようとしてきました」とLehtinenは述べています。

Seikku製材工場のストーリーは、フィンランドの製材産業の発展と、貴重な木材をいかに有効に使うかが常に業界で追求されてきたことを物語っています。このストーリーは、誇りをもって将来に語り継がれるでしょう。

文 : Anu Ritvanen

画像 : UPM, Satakunta Museum